การหล่อขึ้นรูปเปลือก: การทำแม่พิมพ์ขั้นพื้นฐาน

การหล่อในเปลือกหอยเรียกว่าการหล่อเปลือก และในต่างประเทศเช่นวิธีการทำงานที่เรียกว่าเชลล์

ข้อมูลทั่วไป

ในอุตสาหกรรมอุตสาหกรรมสมัยใหม่หลายวิธีในการหล่อ นอกจากเปลือกยังหล่อบนรูปแบบละลายเช่นเดียวกับในรูปแบบโลหะและวิธีการอื่น ๆ ประโยชน์ทั่วไปของวิธีการหล่อดังกล่าวเมื่อเทียบกับแม่พิมพ์ทรายก็คือพวกเขาช่วยให้เราสามารถได้รับวัสดุที่ถูกต้องมากขึ้นในแง่ของรูปทรงและขนาดของพวกเขา นอกจากนี้ปริมาณความขรุขระบนพื้นผิวของผลิตภัณฑ์ดังกล่าวลดลง ในกรณีที่ไม่ค่อยพบมากนักเกิดขึ้นได้เนื่องจากไม่จำเป็นต้องใช้เครื่องจักรภายหลังจากการหลอม นอกจากนี้การใช้แม่พิมพ์หล่อและวิธีการอื่น ๆ ในการหล่อลื่นช่วยในการประมวลผลกระบวนการนี้ให้มากที่สุดเท่าที่จะเป็นไปได้โดยการเพิ่มระบบอัตโนมัติ และนี่แน่นอนเพิ่มผลผลิตของโรงงานอุตสาหกรรมใด ๆ อย่างมาก

ปลอกหล่อ

พูดเฉพาะเกี่ยวกับวิธีการนี้เขาเป็นครั้งแรกที่เปิดตัวในปีพ. ศ. 2496 ในปัจจุบันวิธีการนี้ใช้กันอย่างแพร่หลาย เป็นหล่อในแม่พิมพ์เปลือกตัวอย่างเช่นส่วนมากของชิ้นส่วนสำหรับรถแทรกเตอร์ Kirovets มีการผลิต รายละเอียดทั้งหมดที่ผลิตโดยวิธีนี้จะได้รับเหล็กที่มีคุณภาพสูงสุดหรือเหล็กหล่อ โดยการหล่อเปลือกเป็นวิธีที่ผลสุดท้ายของการหล่อมีรูปร่างประกอบด้วยสองเปลือกทรายเรซิน วิธีการผลิตชิ้นส่วนนี้จะใช้เฉพาะในกรณีที่จำเป็นต้องสร้างชิ้นส่วนที่มีขนาดเล็กหรือขนาดกลาง แต่มีความแม่นยำสูง ตัวอย่างของการใช้วิธีการหล่อนี้อาจเป็นส่วนของเครื่องยนต์หรือการหล่อที่มีผนังบาง ๆ

สาระสำคัญของวิธีการ

ด้วยวิธีการทำงานนี้คุณสามารถทำได้รับชิ้นส่วนต่างๆสำหรับพัดลมมอเตอร์เครื่องสูบหรือเครื่องจักรสิ่งทอ อย่างไรก็ตามความยาวสูงสุดของผลิตภัณฑ์ที่ได้จะต้องไม่เกิน 1 เมตรและต้องไม่เกิน 200 กก.

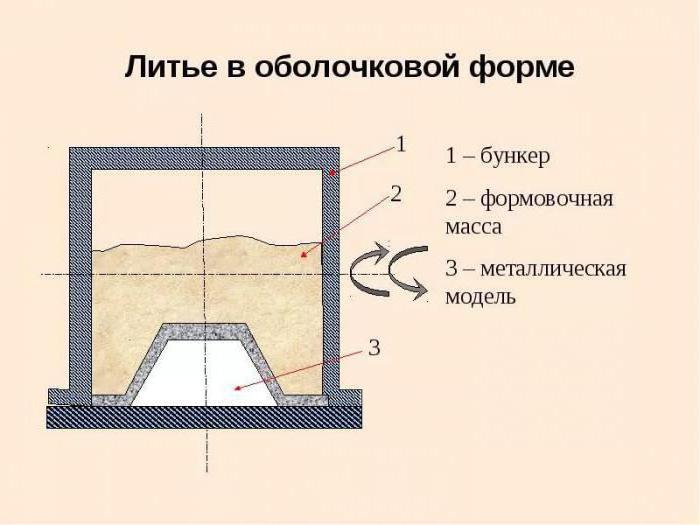

สาระสำคัญของการหล่อในแม่พิมพ์เปลือกมีพื้นฐานมาจากเกี่ยวกับคุณสมบัติบางอย่างของเรซินที่ทนความร้อนซึ่งเป็นส่วนหนึ่งของส่วนผสมของทรายและเรซิน ประโยชน์ที่ได้จากการใช้ส่วนประกอบดังกล่าวคือเรซินเหล่านี้มีคุณสมบัติแข็งและแข็งตัวไม่ได้หากได้รับการรักษาด้วยอุณหภูมิ 200-250 องศาเซลเซียส

การผลิตแม่พิมพ์เปลือกสำหรับหล่อ

เพื่อให้เป็นรูปทรงที่จะเกิดขึ้นในภายหลังหล่อมันเป็นสิ่งที่จำเป็นต้องมีเม็ดทรายละเอียดควอตซ์ที่มาพร้อมกับการเพิ่มเรซิน thermosetting ซึ่งเป็นองค์ประกอบที่มีผลผูกพันสำหรับการได้รับรูปร่างเปลือกเต็ม วัสดุเหล่านี้โดยเฉพาะอย่างยิ่งเรซินที่ถูกเลือกเพราะมันผ่านอุปสรรคอุณหภูมิบางอย่างและแข็งตัว กระบวนการผลิตมีดังนี้ ขั้นแรกให้เรซินอุ่นที่ 140-160 องศาเซลเซียส ภายใต้อิทธิพลของสภาพแวดล้อมเช่นนี้จะกลายเป็นของเหลวเหนียวที่สมบูรณ์ห่อหุ้มรูปร่างของทรายควอทซ์

ขอบเขตของการหล่อในแม่พิมพ์เปลือกค่อนข้างกว้างดังนั้นกระบวนการของการทำแม่พิมพ์จะถูกนำไปอัตโนมัติหรืออัตโนมัติ

หลังจากปิดแบบฟอร์มแล้วเรซินอุณหภูมิจะเพิ่มขึ้นเป็น 200-250 องศาเซลเซียส เกณฑ์อุณหภูมินี้ค่อนข้างเพียงพอสำหรับมวลที่เหนียวที่จะแข็งตัวและสร้างรูปแบบได้ยาก นอกจากนี้เมื่อกระบวนการหล่อชิ้นส่วนเริ่มต้นนั่นคือเมื่อโลหะที่หลอมละลายเข้าสู่แม่พิมพ์อุณหภูมิจะอยู่ที่ประมาณ 600 องศาเซลเซียส โหมดนี้เพียงพอที่จะทำให้เรซินไม่หลอม แต่เผาผลาญให้รูขุมขนบนผิวของตัวเองเพื่ออำนวยความสะดวกให้กับของเสียจากแก๊ส

ข้อดีและข้อเสียของการหล่อเปลือก

เช่นเดียวกับกระบวนการผลิตอื่น ๆ สิ่งนี้มีคุณสมบัติเป็นบวกและลบ ถ้าเราเปรียบเทียบวิธีการหล่อเช่นการหล่อลงในแม่พิมพ์ทรายทั่วไปเราสามารถแยกความแตกต่างของข้อดีดังต่อไปนี้:

- ข้อแตกต่างแรกและสำคัญมากคือระดับความถูกต้องซึ่งเป็น 7-9 นอกจากนี้คุณภาพของพื้นผิวของชิ้นส่วนที่ได้จะเพิ่มขึ้นเป็น 3-6 นอกจากนี้ค่าใช้จ่ายจะลดลงซึ่งจะได้รับอนุญาตสำหรับการกลึงชิ้นส่วนที่ได้รับภายหลังการหล่อ

- หนึ่งในข้อได้เปรียบที่สำคัญคือการลดต้นทุนแรงงานสำหรับการผลิตหล่อ

- วิธีการหล่อนี้จะช่วยลดปริมาณการใช้วัสดุปั้นรวมถึงปริมาณโลหะเนื่องจากขนาดของช่องเปิดประตูลดลง

- ช่วยลดจำนวนข้อบกพร่องที่ออกได้อย่างมาก

อย่างไรก็ตามมีข้อบกพร่องในการหล่อเปลือก ซึ่งรวมถึง:

- อายุการใช้งานของแม่พิมพ์เปลือกคือการหล่อ 1 ครั้ง

- ค่าใช้จ่ายของทรายค่อนข้างสูง

- อัตราการปล่อยก๊าซที่เป็นอันตรายสูง

กระบวนการสร้างร่างกาย

กระบวนการสร้างร่างกายจะดำเนินการในหกขั้นตอน:

- ขั้นตอนแรกคือการเทส่วนผสมลงบนรูปแบบของโลหะที่ร้อนเช่นเดียวกับกระบวนการของริ้วรอยซึ่งกินเวลานานหลายสิบวินาทีจนกว่าจะมีเปลือกแข็งที่แข็งบางขึ้นรอบ ๆ ส่วน บ่อยครั้งที่โมเดลทำจากเหล็กหล่อและมีความร้อนถึง 230-315 องศา

- หลังจากนั้นจะต้องดำเนินการต่อเอาทรายปั้นส่วนเกิน ความหนาของเปลือกควรอยู่ที่ 10 ถึง 20 มิลลิเมตร ขึ้นอยู่กับเวลาที่พำนักของส่วนผสมในแบบจำลองเช่นเดียวกับอุณหภูมิ

- หลังจากนั้นก็จำเป็นต้องถ่ายโอนแผ่นรุ่นพร้อมกับแม่พิมพ์ในเตาอบที่พวกเขาจะได้จนกว่าจะเสร็จสิ้นการแข็งตัว ในตอนท้ายของขั้นตอนนี้ความแข็งแรงของเปลือกควรอยู่ระหว่าง 2.4 ถึง 3.1 MPa

- หลังจากถอดออกจากเตาแล้วเปลือกจะถูกเคลื่อนย้ายออกจากจาน สำหรับขั้นตอนนี้ให้ใช้เครื่องผลักดันพิเศษ

- หลังจากนั้นจะมีการยึดลวดลายตั้งแต่ 2 ตัวขึ้นไปด้วยความช่วยเหลือของคลิปหรือโดยการติดกาว แม่พิมพ์เหล่านี้สามารถใช้สำหรับหล่อขึ้นรูปเปลือกหรือเก็บไว้ได้ง่าย อายุการเก็บรักษาเกือบไม่ จำกัด

- ก่อนที่คุณจะเริ่มกระบวนการหล่อในรูปแบบที่เสร็จสมบูรณ์พวกเขาหลับไปซึ่งก่อให้เกิดการป้องกันหรือทำลายรูปแบบด้วยการเทอีก

รายละเอียดเกี่ยวกับการหล่อ

เป็นสิ่งที่ควรค่าแก่การเริ่มต้นด้วยความจริงที่ว่าอนุญาตให้ใช้ในการผลิตเครื่องมือได้ 0.5 มม. ความขรุขระของผิวได้รับอนุญาตในช่วงตั้งแต่ 0.3 ถึง 0.4 ไมครอน ข้อ จำกัด ดังกล่าวขึ้นอยู่กับการใช้ทรายละเอียด นอกจากนี้มูลค่า noting: การใช้เรซินอย่างมีนัยสำคัญก่อให้เกิดความจริงที่ว่าพื้นผิวจะราบรื่นมาก

ปริมาณการผลิต

เพื่อที่จะมีส่วนร่วมในการผลิตดังกล่าวรูปแบบและรายละเอียดมีความจำเป็นต้องเข้าร่วมการติดตั้งแบบจำลอง - เย็น เวลาที่ใช้ในการติดตั้งน้อยกว่าหนึ่งสัปดาห์ หลังจากติดตั้งแล้วจำนวนผลิตภัณฑ์สามารถเข้าถึงได้ตั้งแต่ 5 ถึง 50 ชิ้นต่อชั่วโมง การผลิตดังกล่าวต่อชั่วโมงค่อนข้างเป็นจริง แต่สำหรับเรื่องนี้จำเป็นต้องเตรียมตัวอย่างถูกต้องสำหรับกระบวนการหล่อโลหะ วัสดุหลักที่ใช้ในการหล่อคือเหล็กหล่ออลูมิเนียมทองแดงและโลหะผสมของโลหะชนิดนี้ วัสดุที่จำเป็นอีกอย่างหนึ่งก็คือโลหะผสมซึ่งใช้อลูมิเนียมและแมกนีเซียม